English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

प्रॉडक्शन लाइन आणि सोल्युशन्समध्ये सहजपणे दोष आढळतात

2024-08-07

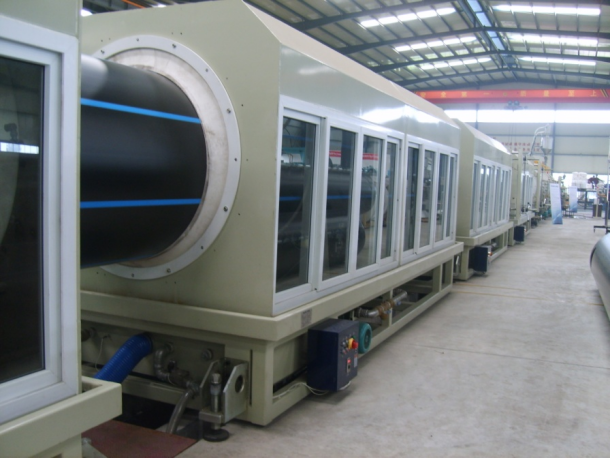

निंगबो फँगली टेक्नॉलॉजी कं, लि.आहेसुमारे 30 वर्षांच्या अनुभवांसहसुमारे 30 वर्षांच्या अनुभवांसहप्लास्टिक पाईप एक्सट्रूझन उपकरणे, नवीन पर्यावरण संरक्षण आणि नवीन साहित्य उपकरणे. त्याची स्थापना झाल्यापासून फँगली वापरकर्त्याच्या मागणीवर आधारित विकसित केली गेली आहे. सतत सुधारणा करून, मूळ तंत्रज्ञानावर स्वतंत्र R&D आणि प्रगत तंत्रज्ञान आणि इतर माध्यमांचे पचन आणि शोषण, आम्ही विकसित केले आहे.पीव्हीसी पाईप एक्सट्रूजन लाइन, पीपी-आर पाईप एक्सट्रूजन लाइन, पीई पाणी पुरवठा / गॅस पाईप एक्सट्रूजन लाइन, ज्याची चीनच्या बांधकाम मंत्रालयाने आयात केलेली उत्पादने बदलण्याची शिफारस केली होती. आम्ही “झेजियांग प्रांतातील प्रथम श्रेणी ब्रँड” ही पदवी मिळवली आहे.

येथे, आम्ही काही अपयश तयार केलेपाईप उत्पादन लाइनतुमच्या संदर्भासाठी खालील उपायांसह:

1.प्लास्टिक पाईपचा बाह्य पृष्ठभाग खडबडीत आहे

प्रक्रिया तापमान समायोजित करा:

· थंड पाण्याचे तापमान कमी करा आणि पाईपचे योग्य थंड पाण्याचे तापमान 20 ~ 25 ℃ आहे;

· अडथळे किंवा अपुरा पाण्याचा दाब यासाठी जलमार्ग तपासा;

बॅरल, डोके आणि इतर हीटिंग रिंग खराब झाले आहेत का ते तपासा;

साईजिंग स्लीव्हचा इनलेट फ्लो समायोजित करा;

कच्चा माल पुरवठादार आणि या बॅचच्या कच्च्या मालाच्या मापदंडांचा सल्ला घ्या;

· मोल्ड कोर तापमान तपासा. जर ते डाई सेक्शन तापमानापेक्षा जास्त असेल तर, कोर तापमान कमी करा;

· साचा साफ करा;

2.प्लास्टिक पाईप्सच्या बाहेरील पृष्ठभागावर खोबणीच्या खुणा दिसतात

· साइझिंग स्लीव्हचे आउटलेट प्रेशर समायोजित करा आणि पाण्याचे उत्पादन संतुलित केले जाईल;

· पाईप समान रीतीने थंड करण्यासाठी व्हॅक्यूम सेटिंग टाकीमध्ये नोजलचा कोन समायोजित करा;

· डाय, साइझिंग स्लीव्ह, कटिंग मशिन आणि इतर उपकरणांमध्ये विविध वस्तू, बरर्स इत्यादी आहेत का ते तपासा;

3. आतील पृष्ठभागावर खोबणीचे चिन्ह

· आतील नळी पाण्याने भरलेली आहे का ते तपासा. जर ते पाण्याने भरले असेल तर, आतील पोकळी बंद करण्यासाठी कठोर आउटलेट डायच्या ट्यूब गर्भाला चिमटावा;

· डाईचे अंतर्गत तापमान कमी करा;

· साचा स्वच्छ आणि पॉलिश करा;

4. पाइपलाइनच्या आत शेकिंग रिंग

· वॉटर आउटलेट एकसमान करण्यासाठी आकाराच्या स्लीव्हचे वॉटर आउटलेट समायोजित करा;

· दुसऱ्या चेंबरची व्हॅक्यूम डिग्री समायोजित करा जेणेकरून मागील चेंबरची व्हॅक्यूम डिग्री समोरच्या चेंबरपेक्षा थोडी जास्त असेल;

व्हॅक्यूम सीलिंग गॅस्केट खूप घट्ट आहे का ते तपासा;

· ट्रॅक्टर हलतो का ते तपासा;

· मुख्य मशीनचे डिस्चार्ज एकसारखे आहे की नाही ते तपासा;

5. व्हॅक्यूम नाही

व्हॅक्यूम पंपचे पाण्याचे इनलेट ब्लॉक झाले आहे का ते तपासा. जर ते अवरोधित असेल तर ते सुईने ड्रेज करा;

व्हॅक्यूम पंप सामान्यपणे काम करतो का ते तपासा;

व्हॅक्यूम पाइपलाइनमध्ये हवा गळती आहे का ते तपासा;

· कोर डाय कॉम्प्रेशन स्क्रूच्या मध्यभागी असलेले लहान छिद्र ब्लॉक केले आहे का ते तपासा. जर ते अवरोधित केले असेल तर बारीक लोखंडी ताराने ते ड्रेज करा;

1.प्लास्टिक पाईपचा बाह्य पृष्ठभाग खडबडीत आहे

व्हॅक्यूम डिग्री समायोजित करून बाह्य वर्तुळाचा आकार बदलला जाऊ शकतो;

· कर्षण गती समायोजित केल्याने बाह्य वर्तुळाचा आकार बदलू शकतो;

· साईजिंग स्लीव्हच्या आतील छिद्राचा आकार दुरुस्त करा;

7. पाईप गोलाकार सहनशीलतेच्या बाहेर

· पाईप समान रीतीने थंड करण्यासाठी व्हॅक्यूम सेटिंग मशीन आणि स्प्रे टँकचे नोझल कोन समायोजित करा;

व्हॅक्यूम सेटिंग मशीन, स्प्रे टँकमधील पाण्याच्या पातळीची उंची आणि स्प्रे व्हॉल्यूम मोठा आणि शक्तिशाली बनवण्यासाठी पाण्याच्या दाब मापकाचा दाब तपासा;

व्हॅक्यूम सेटिंग मशीन आणि स्प्रे टाकीचे पाण्याचे तापमान तपासा. जर ते > 35 ℃ असेल तर, थंड पाण्याची व्यवस्था कॉन्फिगर करणे किंवा स्प्रे कूलिंग टाकी जोडणे आवश्यक आहे;

· जलमार्ग तपासा आणि फिल्टर स्वच्छ करा;

· प्रक्रिया समायोजित करा;

· साइझिंग स्लीव्हच्या आतील छिद्राची गोलाई तपासा आणि दुरुस्त करा;

· पाईपची अंडाकृती दुरुस्त करण्यासाठी पाईप मार्गदर्शक क्लॅम्पिंग उपकरण समायोजित करा;

8. असमान पाईप भिंतीची जाडी

· डाईवर भिंतीची जाडी समायोजित करा;

· पाईप समान रीतीने थंड करण्यासाठी व्हॅक्यूम सेटिंग मशीन आणि स्प्रे बॉक्सचे नोजल कोन समायोजित करा;

· वॉटर आउटलेट एकसमान करण्यासाठी आकाराच्या स्लीव्हचे वॉटर आउटलेट समायोजित करा;

· साचा वेगळे करा, साच्यातील स्क्रू सैल आणि पुन्हा घट्ट झाले आहेत का ते तपासा;

9.प्लास्टिकायझिंग तापमान खूप जास्त आहे

· प्रक्रिया समायोजित करा;

· मोल्ड कोरचे गरम तापमान समायोजित करा आणि मोल्डच्या आतील बाजूस हवेशीर आणि थंड करा

10. चुकीची कटिंग लांबी

· लांबीचे चाक संकुचित आहे की नाही ते तपासा;

· लांबीचे चाक फिरते का ते तपासा आणि लांबीच्या चाकाच्या फ्रेमचे फिक्सिंग बोल्ट घट्ट करा; कटिंग मशीनचे ट्रॅव्हल स्विच खराब झाले आहे का ते तपासा;

रोटरी एन्कोडर खराब झाला आहे का ते तपासा;

· रोटरी एन्कोडर वायरिंग डिसोल्डर केलेले आहे का (एव्हिएशन प्लग बेस चांगल्या संपर्कात आहे का);

· प्रत्येक एकल मशीन शेल (पीई टर्मिनल) ग्राउंडिंग वायरला एका मुख्य ग्राउंडिंग पॉइंटशी जोडून विश्वासार्हपणे ग्राउंड केले जावे आणि ग्राउंडिंग पॉइंटमध्ये इलेक्ट्रिकल ग्राउंडिंग आवश्यकता पूर्ण करण्यासाठी ग्राउंडिंग पाइल असेल. मालिकेत सिंगल मशीन शेल (पीई टर्मिनल) कनेक्ट करण्याची परवानगी नाही, अन्यथा हस्तक्षेप नाडी सादर केली जाईल, परिणामी कटिंगची लांबी चुकीची असेल;

11. को-एक्सट्रुजन आयडेंटिफिकेशन स्ट्रिप

1) कोएक्स्ट्रुजन आयडेंटिफिकेशन स्ट्रिपचा प्रसार: सामान्यतः, हे वापरकर्त्यांद्वारे वापरल्या जाणाऱ्या कोएक्सट्रूजन सामग्रीच्या अयोग्य निवडीमुळे होते. पीई आणि इतर विशेष सामग्री वापरली जाईल आणि आवश्यक असल्यास एक्सट्रूजन विभागाचे तापमान कमी केले जाऊ शकते;

2) को एक्सट्रुजन आयडेंटिफिकेशन स्ट्रिप पिळून काढता येत नाही: जर स्टार्टअपच्या 2 तासांनंतर को-एक्सट्रूजन आयडेंटिफिकेशन स्ट्रिप नसेल, तर हे सहसा को एक्सट्रूडरच्या मागच्या बाजूच्या स्क्रूमुळे होते; स्क्रू काढा आणि स्क्रू पुन्हा कडक करा;

3) कोएक्स्ट्रुजन आयडेंटिफिकेशन स्ट्रिप खूप पातळ किंवा खूप रुंद आहे: हे सहसा कोएक्स्ट्रुजन मशीनच्या एक्सट्रूझन व्हॉल्यूम आणि पाईपच्या ट्रॅक्शन गतीमध्ये जुळत नसल्यामुळे होते. कोएक्स्ट्रुजन मशीनचे फ्रिक्वेंसी कन्व्हर्टर समायोजित करा किंवा दोन वेग जुळण्यासाठी ट्रॅक्शन गती बदला; दुसरे कारण म्हणजे कोएक्स्ट्रुजन मशीनच्या ब्लँकिंग विभागातील कूलिंग वॉटर जॅकेट थंड पाण्याशी जोडलेले नाही;

4) कोएक्स्ट्रुजन मशीनची ओळख पट्टी कधीकधी अनुपस्थित असते: सामान्यतः, कोएक्स्ट्रुजन मशीनच्या ब्लँकिंग पोर्टवर असमान कोएक्सट्रूजन आणि ब्लँकिंगमुळे, ब्लँकिंग पोर्टवरील कूलिंग वॉटर जॅकेटचा पाणीपुरवठा तपासला जाईल आणि योग्य कोएक्सट्रूजन कण आकार निवडला जाईल (कण आकार सामान्यत: <3 मिमी × Φ3 आवश्यक आहे).

तुम्हाला अधिक माहिती हवी असल्यास,निंगबो फँगली टेक्नॉलॉजी कं, लि.तपशीलवार चौकशीसाठी संपर्क करण्यासाठी तुमचे स्वागत आहे, आम्ही तुम्हाला व्यावसायिक तांत्रिक मार्गदर्शन किंवा उपकरणे खरेदी सूचना देऊ.